Kiểm soát chính xác các quy trình xử lý nhiệt: Cải thiện hiệu quả trong thiết bị công nghiệp chéo

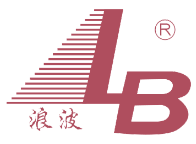

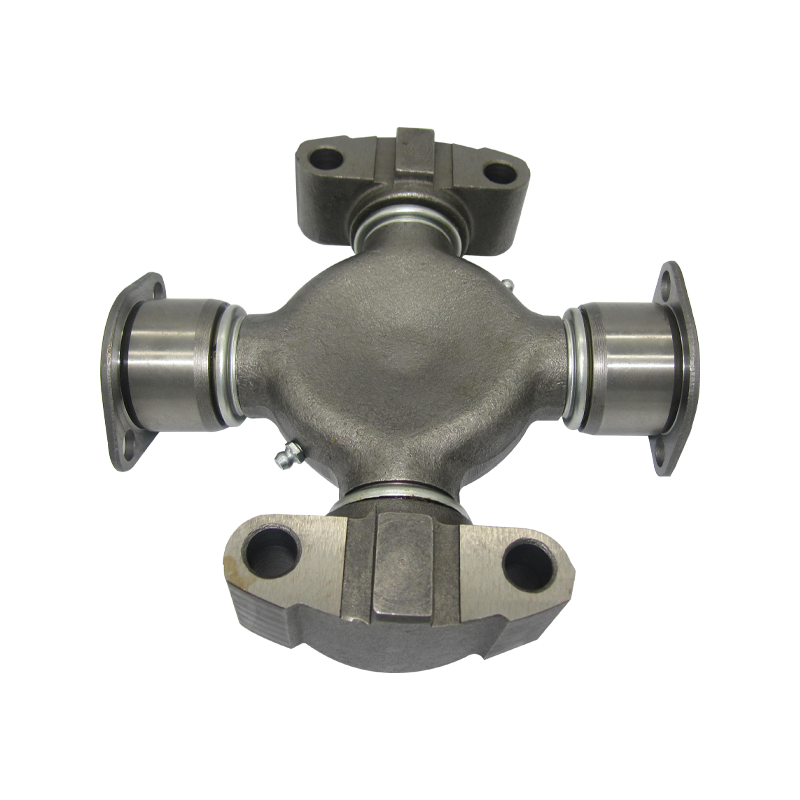

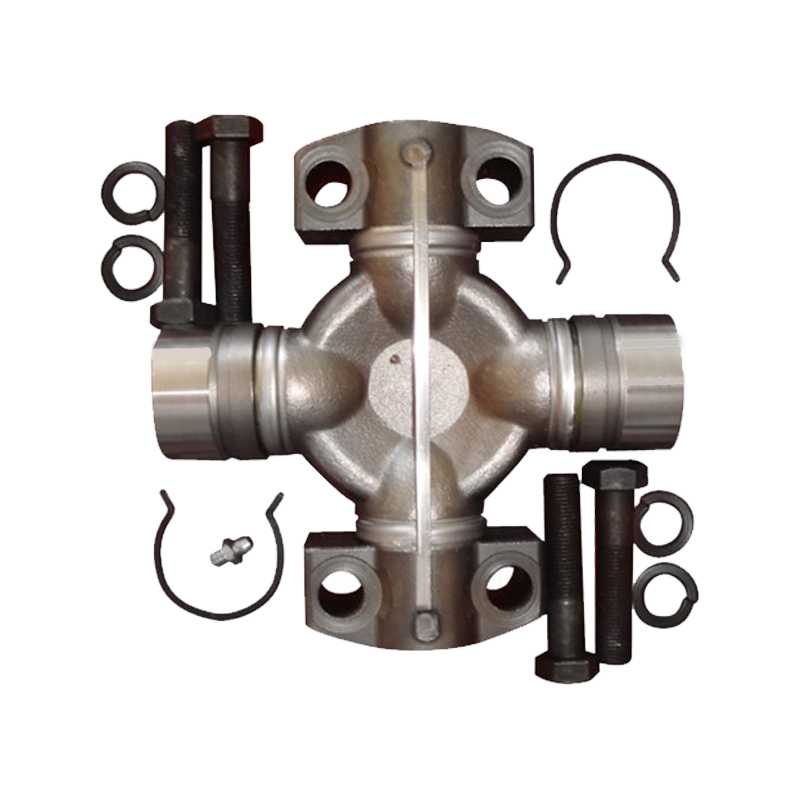

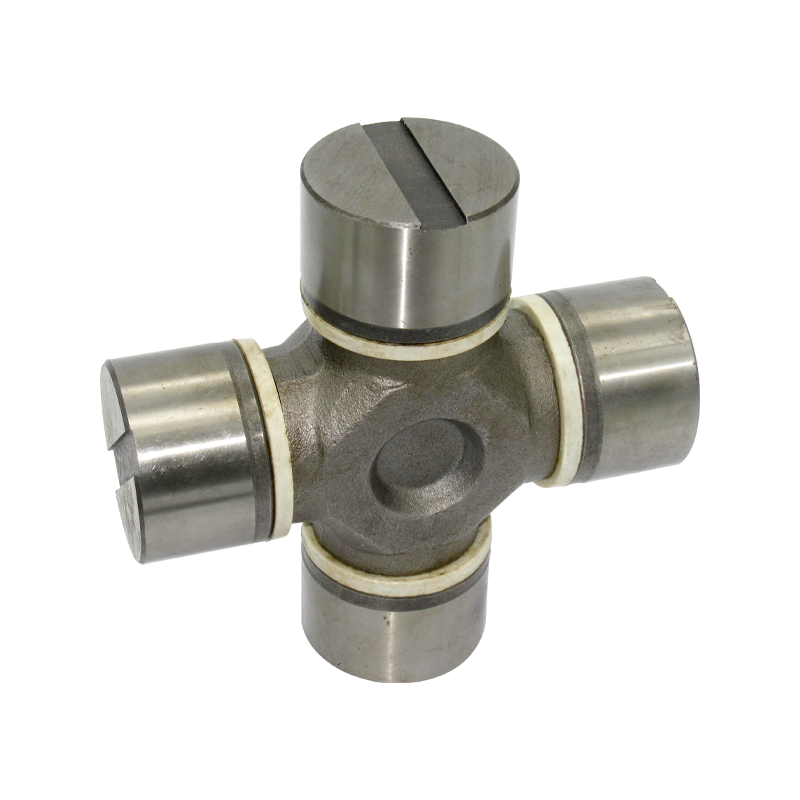

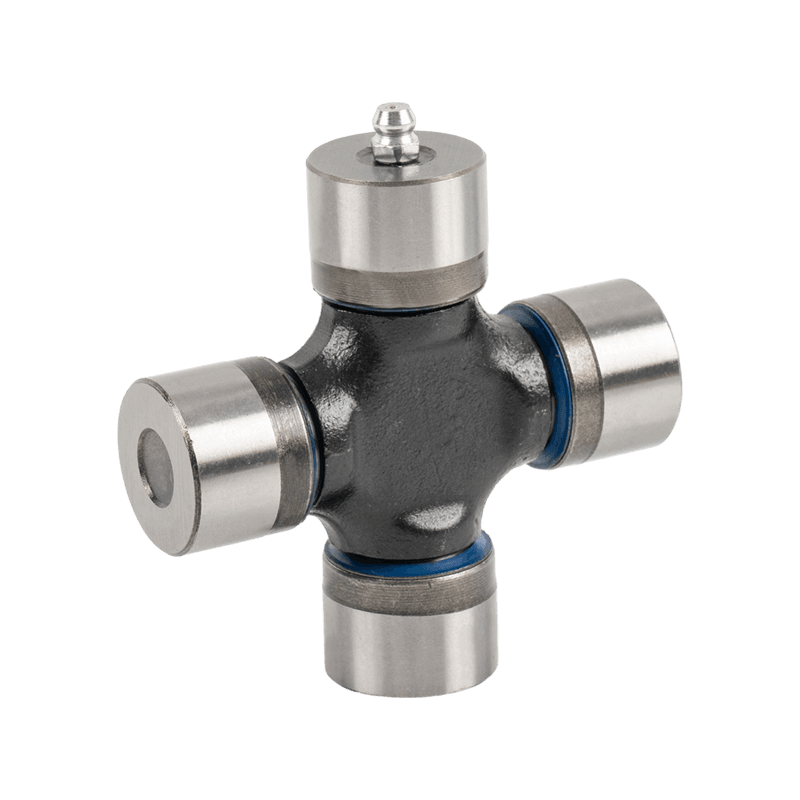

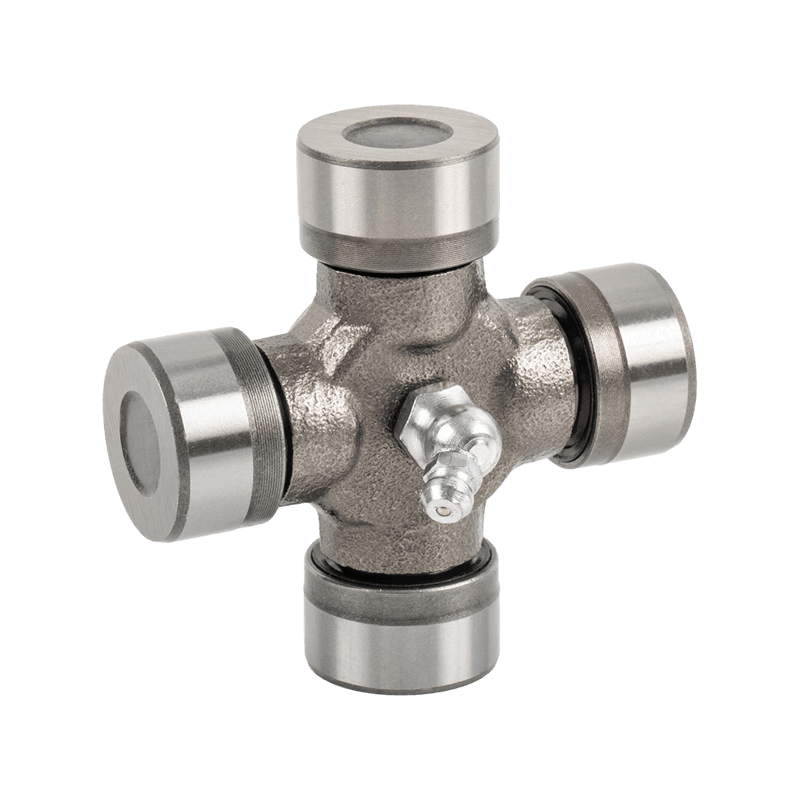

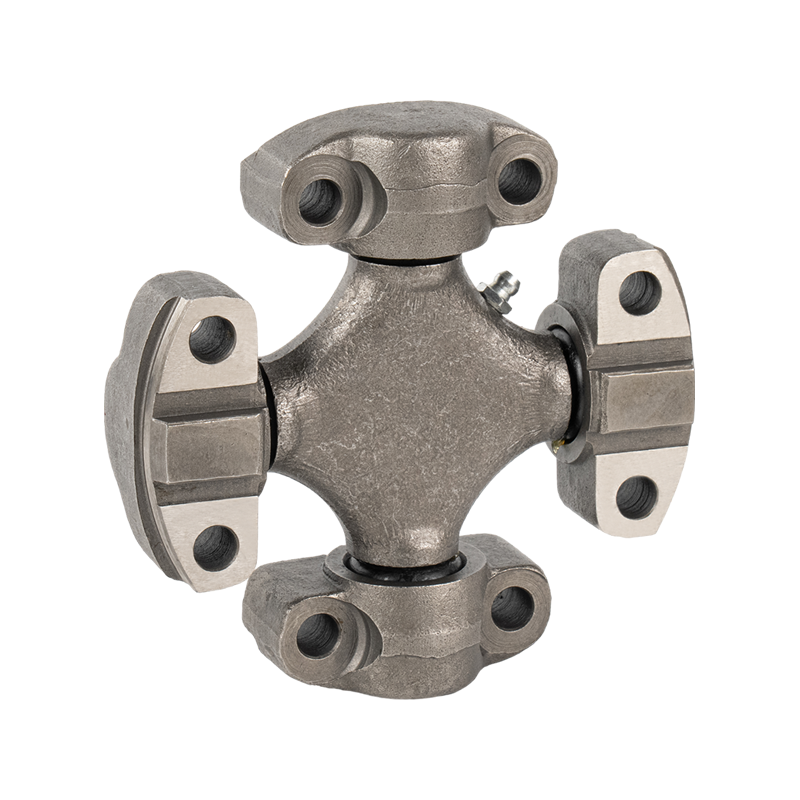

Trong quá trình sản xuất của Bộ dụng cụ giao cắt thiết bị công nghiệp , xử lý nhiệt đóng một vai trò quan trọng. Xử lý nhiệt là một quá trình thay đổi cấu trúc và hiệu suất của vật liệu kim loại thông qua một loạt các quá trình như sưởi ấm, bảo quản nhiệt và làm mát. Thông qua xử lý nhiệt, độ cứng, sức mạnh, độ bền và các đặc điểm khác của vật liệu có thể được tối ưu hóa để đáp ứng các yêu cầu cao của các thành phần trong các môi trường công nghiệp khác nhau.

Đối với bộ dụng cụ chéo thiết bị công nghiệp, xử lý nhiệt chính xác có thể cải thiện hiệu quả khả năng chống mài mòn, sức đề kháng mệt mỏi và khả năng chống va đập của các thành phần, do đó kéo dài tuổi thọ của dịch vụ và giảm chi phí bảo trì và thay thế. Trong sản xuất công nghiệp, thiết bị thường cần phải chịu được nhiều rung động và tải. Do đó, bộ dụng cụ chéo thiết bị công nghiệp cần có khả năng chống mài mòn tuyệt vời và khả năng chống mỏi, và xử lý nhiệt chính xác cung cấp một giải pháp hoàn hảo cho mục tiêu này.

Quá trình xử lý nhiệt chính xác bao gồm nhiều bước và các phương pháp điều trị khác nhau được áp dụng cho các vật liệu và yêu cầu ứng dụng khác nhau. Trong quá trình sản xuất bộ dụng cụ chéo thiết bị công nghiệp, các quy trình xử lý nhiệt phổ biến bao gồm dập tắt, ủ, chế hòa khí, nitriding, v.v.

Việc dập tắt là làm nóng thép hợp kim đến một nhiệt độ nhất định, làm mát nhanh chóng và nhanh chóng củng cố cấu trúc mạng của lớp bề mặt, do đó làm tăng độ cứng bề mặt. Đối với bộ dụng cụ chéo thiết bị công nghiệp, việc dập tắt có thể cải thiện khả năng chống mài mòn của các bộ phận và cho phép chúng chịu được điều kiện làm việc tải cao.

Nhiệt độ là làm nóng vật liệu làm nguội ở nhiệt độ thấp hơn và sau đó làm mát từ từ nó để loại bỏ ứng suất bên trong gây ra bằng cách dập tắt và cải thiện độ bền của vật liệu. Trong việc sản xuất các bộ dụng cụ chéo thiết bị công nghiệp, quá trình ủ có thể cải thiện hiệu quả tính dẻo và độ bền của vật liệu, tăng cường khả năng chống va đập và đảm bảo tính ổn định của nó trong môi trường tải cao.

Các quá trình tế bào và nitriding tạo thành một lớp bề mặt cứng bằng cách thêm các yếu tố carbon hoặc nitơ vào bề mặt thép để tăng cường khả năng chống mài mòn và khả năng chống ăn mòn của các bộ phận. Thông qua việc chứa được cacbonizing hoặc nitriding, độ cứng bề mặt của bộ dụng cụ thiết bị công nghiệp được cải thiện rất nhiều, làm cho nó bền hơn trong môi trường làm việc khắc nghiệt.

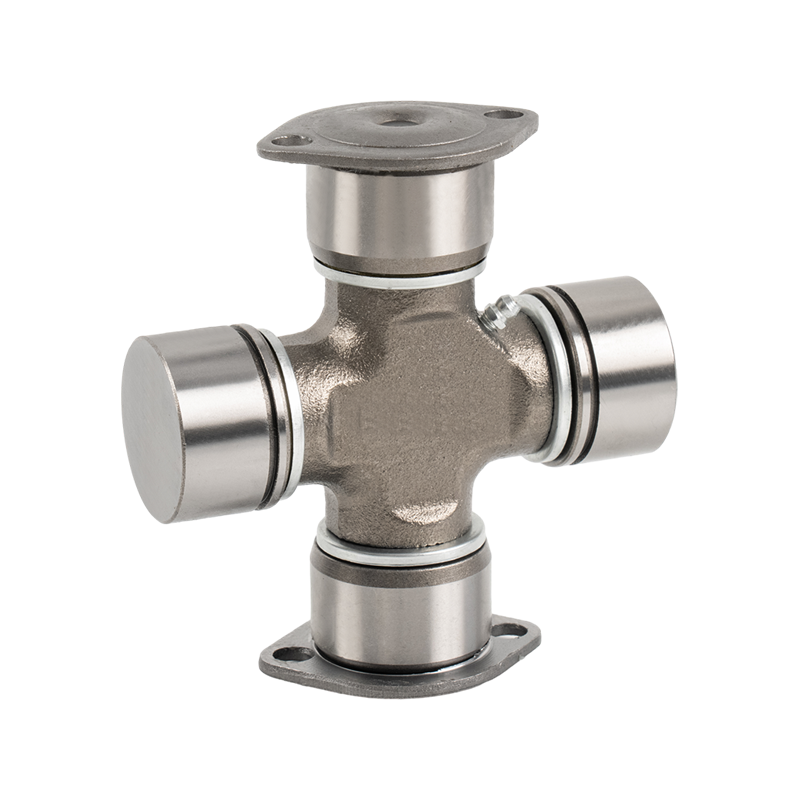

Trong quá trình sản xuất các bộ dụng cụ chéo thiết bị công nghiệp, quá trình xử lý nhiệt chính xác làm cho độ cứng vật liệu đạt tiêu chuẩn 58-64hRC, và cũng tăng cường đáng kể khả năng chống mỏi và kháng ăn mòn của các bộ phận. Đối với các thiết bị công nghiệp, những đặc điểm này là rất quan trọng, đặc biệt là trong môi trường làm việc cường độ cao và tần số cao, có thể cải thiện hiệu quả hiệu quả làm việc của thiết bị và giảm thời gian ngừng hoạt động. Quá trình xử lý nhiệt chính xác đòi hỏi độ chính xác kiểm soát cực kỳ cao để đảm bảo rằng mỗi bộ dụng cụ thiết bị công nghiệp có thể đạt được độ cứng và độ cứng lý tưởng trong quá trình sản xuất. Bằng cách kiểm soát nghiêm ngặt các tham số quá trình như nhiệt độ, thời gian làm nóng và tốc độ làm mát, mỗi thành phần có thể đáp ứng các tiêu chuẩn hiệu suất dự kiến.

Việc áp dụng công nghệ xử lý nhiệt giúp cải thiện độ cứng của bộ dụng cụ thiết bị công nghiệp và cải thiện đáng kể khả năng chống mỏi của nó. Trong quá trình vận hành lâu dài, các thành phần thiết bị thường bị tải lặp đi lặp lại, dẫn đến mệt mỏi vật liệu, hao mòn và thậm chí là gãy xương. Điện trở mệt mỏi tuyệt vời của bộ dụng cụ thiết bị công nghiệp sau khi xử lý nhiệt chính xác cho phép thiết bị duy trì hoạt động ổn định trong điều kiện hoạt động cao và hoạt động lâu dài, làm giảm đáng kể khả năng lỗi thiết bị.

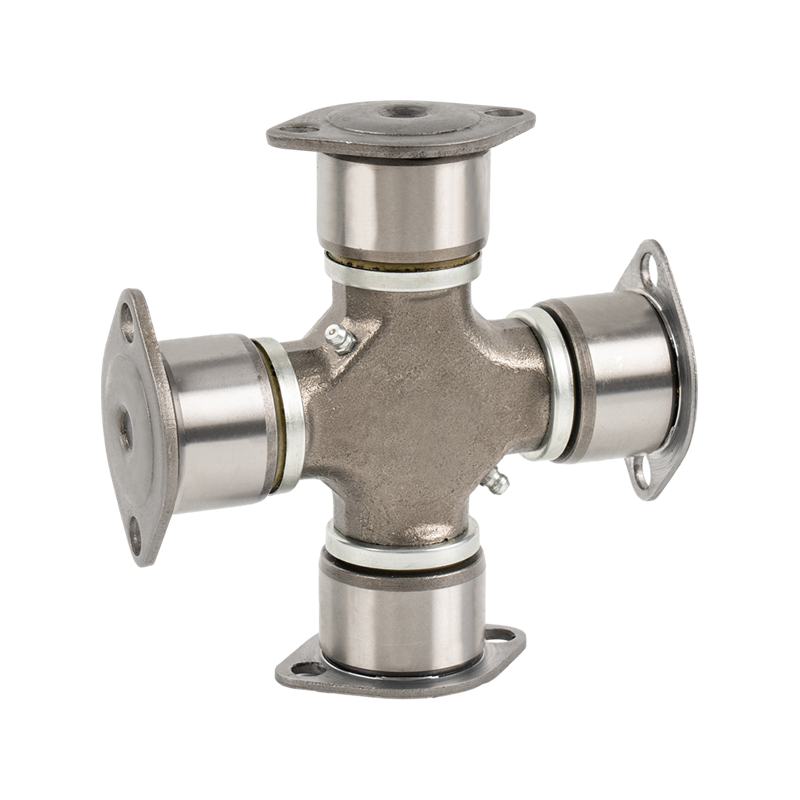

Ví dụ, trong các hoạt động cường độ cao như khai thác hoặc khoan dầu, độ cứng và độ bền của các thiết bị công nghiệp chéo sau khi xử lý nhiệt chính xác có thể chịu được tác động và ma sát một cách hiệu quả từ các hướng khác nhau, giúp kéo dài rất nhiều thời gian phục vụ. Thời gian ngừng hoạt động của thiết bị trong các môi trường này bị giảm, và chi phí sửa chữa và tần suất bảo trì cũng giảm theo.

Khi nhu cầu công nghiệp tiếp tục đa dạng hóa và trở nên phức tạp hơn, bộ dụng cụ thiết bị công nghiệp cũng cần thể hiện hiệu suất tốt hơn trong các kịch bản ứng dụng khác nhau. Cho dù trong môi trường nhiệt độ cao hoặc dưới mức tải nặng và điều kiện tác động mạnh mẽ, các quy trình xử lý nhiệt chính xác có thể đảm bảo rằng hiệu suất của từng bộ dụng cụ giao dịch thiết bị công nghiệp có thể đáp ứng các yêu cầu nghiêm ngặt của các thiết bị công nghiệp khác nhau.

Trong một số ngành công nghiệp đặc biệt, chẳng hạn như thiết bị vận chuyển hạng nặng, máy móc khai thác, ngành luyện kim, v.v., thiết bị cần phải hoạt động trong một thời gian dài trong môi trường cực kỳ khắc nghiệt, đòi hỏi các thành phần phải có khả năng chống mài mòn và chống ăn mòn mạnh hơn. Thông qua xử lý nhiệt chính xác, bộ dụng cụ chéo thiết bị công nghiệp vẫn có thể duy trì hiệu quả làm việc cao trong các môi trường nhiệt độ cao, áp suất cao và ăn mòn cao này, giảm nguy cơ thất bại và thời gian chết của thiết bị.

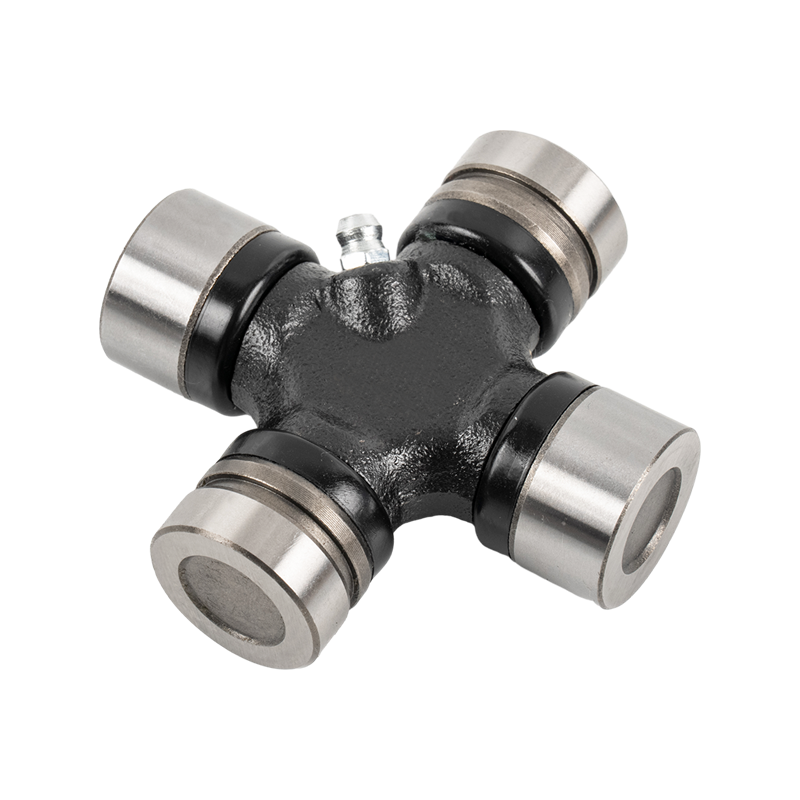

Công nghệ xử lý nhiệt chính xác đảm bảo hiệu suất cao của bộ dụng cụ thiết bị công nghiệp và cải thiện độ chính xác của quá trình sản xuất. Việc kiểm soát chính xác quá trình xử lý nhiệt đảm bảo rằng độ cứng, sức mạnh và độ bền của từng sản phẩm có thể đáp ứng chặt chẽ các tiêu chuẩn, đảm bảo tính nhất quán và độ tin cậy trong sản xuất hàng loạt. Điều này cải thiện hiệu quả sản xuất và cho phép các công ty đáp ứng nhu cầu của khách hàng đối với các sản phẩm chất lượng cao và nâng cao khả năng cạnh tranh của thị trường.

Công nghệ xử lý nhiệt nâng cao cho phép các bộ dụng cụ chéo thiết bị công nghiệp đạt được hiệu quả sản xuất cao hơn. Bất kỳ sự khác biệt nhỏ nào có thể tồn tại trong quá trình sản xuất được sửa chữa để đảm bảo rằng mỗi sản phẩm được kiểm tra nghiêm ngặt trước khi rời khỏi nhà máy và đáp ứng các tiêu chuẩn chất lượng cao nhất. Kiểm soát chính xác này không chỉ cải thiện chất lượng sản phẩm mà còn làm giảm tốc độ phế liệu và tỷ lệ làm lại trong sản xuất, từ đó cải thiện hiệu quả sản xuất tổng thể.